Produktbeskrivelse

Spiralrør i stål, også kjent som spiralformede, nedsenkede buesveisede rør (HSAW), er en type stålrør som kjennetegnes av sin særegne produksjonsprosess og strukturelle egenskaper. Disse rørene er mye brukt i ulike bransjer på grunn av sin styrke, holdbarhet og tilpasningsevne. Her er en detaljert beskrivelse av spiralrør i stål:

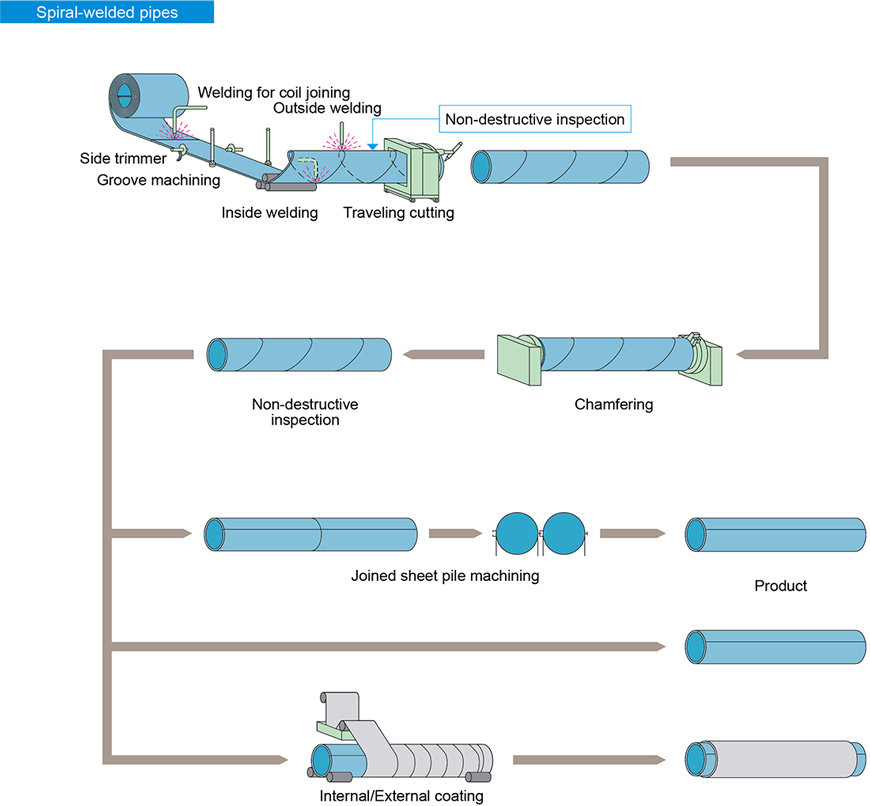

Produksjonsprosess:Spiralformede stålrør produseres gjennom en unik prosess som involverer bruk av en spole av stålbånd. Båndet vikles ut og formes til en spiralform, deretter sveises det ved hjelp av pulversveising (SAW). Denne prosessen resulterer i en kontinuerlig, spiralformet søm langs rørets lengde.

Strukturell design:Den spiralformede sømmen i spiralformede stålrør gir iboende styrke, noe som gjør dem egnet til å motstå høye belastninger og trykk. Denne konstruksjonen sikrer jevn fordeling av spenning og forbedrer rørets evne til å motstå bøying og deformasjon.

Størrelsesområde:Spiralrør av stål finnes i et bredt spekter av diametre (opptil 120 tommer) og tykkelser, noe som gir fleksibilitet i ulike bruksområder. De er ofte tilgjengelige i større diametre sammenlignet med andre rørtyper.

Bruksområder:Spiralrør i stål brukes i ulike bransjer som olje og gass, vannforsyning, bygg og anlegg, landbruk og infrastrukturutvikling. De er egnet for både overjordiske og underjordiske applikasjoner.

Korrosjonsbestandighet:For å forlenge levetiden gjennomgår spiralrør i stål ofte korrosjonsbeskyttelse. Disse kan inkludere interne og eksterne belegg, som epoksy, polyetylen og sink, som beskytter rørene mot miljøelementer og etsende stoffer.

Fordeler:Spiralrør i stål tilbyr flere fordeler, inkludert høy bæreevne, kostnadseffektivitet for rør med stor diameter, enkel installasjon og motstand mot deformasjon. Den spiralformede designen bidrar også til effektiv drenering.

LongitudinellVSSpiral:Spiralrør i stål skiller seg fra langsgående sveisede rør ved produksjonsprosessen. Mens langsgående rør formes og sveises langs rørets lengde, har spiralrør en spiralformet søm som dannes under produksjonen.

Kvalitetskontroll:Produksjons- og kvalitetskontrollprosesser er avgjørende for å produsere pålitelige spiralrør i stål. Sveiseparametere, rørgeometri og testmetoder overvåkes nøye for å sikre at industristandarder og spesifikasjoner overholdes.

Standarder og spesifikasjoner:Spiralrør i stål produseres i samsvar med internasjonale og bransjespesifikke standarder som API 5L, ASTM, EN og andre. Disse standardene definerer materialegenskaper, produksjonsmetoder og testkrav.

Kort sagt er spiralrør i stål en allsidig og slitesterk løsning for ulike bransjer. Deres unike produksjonsprosess, iboende styrke og tilgjengelighet i forskjellige størrelser bidrar til deres utbredte bruk innen infrastruktur, transport, energi, havnebygging og mer. Riktig valg, kvalitetskontroll og korrosjonsbeskyttelsestiltak spiller en avgjørende rolle for å sikre spiralrørs langsiktige ytelse.

Spesifikasjoner

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Grad C250, Grad C350, Grad C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Diameter (mm) | Veggtykkelse (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219,1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323,9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355,6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406,4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Toleranse for utvendig diameter og veggtykkelse

| Standard | Toleranse for rørlegeme | Toleranse for rørenden | Toleranse for veggtykkelse | |||

| Utvendig diameter | Toleranse | Utvendig diameter | Toleranse | |||

| GB/T3091 | Ytterdiameter ≤48,3 mm | ≤±0,5 | Ytterdiameter ≤48,3 mm | - | ≤±10% | |

| 48,3 | ≤±1,0 % | 48,3 | - | |||

| 273,1 | ≤±0,75 % | 273,1 | -0,8~+2,4 | |||

| Ytterdiameter > 508 mm | ≤±1,0 % | Ytterdiameter > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | Ytterdiameter ≤48,3 mm | -0,79~+0,41 | - | - | OD≤73 | -12,5 %~+20 % |

| 60,3 | ≤±0,75 % | Ytterdiameter ≤273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5 %~+15 % | |

| 508 | ≤±1,0 % | OD≥323,9 | -0,79~+2,38 | OD≥508 | -10,0 %~+17,5 % | |

| Ytterdiameter >941 mm | ≤±1,0 % | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75 % D ~±3 mm | 60 | ±0,5 % D ~±1,6 mm | 4 mm | ±12,5 % T ~ ±15,0 % T |

| 610 | ±0,5 % D ~±4 mm | 610 | ±0,5 % D ~±1,6 mm | Vekt ≥25 mm | -3,00 mm ~ + 3,75 mm | |

| Ytterdiameter > 1430 mm | - | Ytterdiameter > 1430 mm | - | - | -10,0 %~+17,5 % | |

| SY/T5037 | Ytterdiameter <508 mm | ≤±0,75 % | Ytterdiameter <508 mm | ≤±0,75 % | Ytterdiameter <508 mm | ≤±12,5 % |

| YD≥508 mm | ≤±1,00 % | YD≥508 mm | ≤±0,50 % | YD≥508 mm | ≤±10,0 % | |

| API 5L PSL1/PSL2 | OD<60,3 | -0,8 mm ~ +0,4 mm | OD≤168,3 | -0,4 mm ~ + 1,6 mm | Vekt≤5,0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75 % | 168,3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168,3 | ≤±0,75 % | 610 | ≤±1,6 mm | T≥15,0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD<114,3 | ≤±0,79 mm | OD<114,3 | ≤±0,79 mm | ≤-12,5 % | |

| OD≥114,3 | -0,5 %~1,0 % | OD≥114,3 | -0,5 %~1,0 % | ≤-12,5 % | ||

| ASTM A53 | ≤±1,0 % | ≤±1,0 % | ≤-12,5 % | |||

| ASTM A252 | ≤±1,0 % | ≤±1,0 % | ≤-12,5 % | |||

| DN mm | NB Tommer | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1,24 | 1,73 | 2,41 | |||||||||||

| 8 | 1/4” | 13,72 | 1,65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1,65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2,77 | 1,65 | 2.11 | 2,77 | 3,73 | 3,73 | 4,78 | 7,47 | ||||||

| 20 | 3/4” | 26,67 | 2,87 | 1,65 | 2.11 | 2,87 | 3,91 | 3,91 | 5,56 | 7,82 | ||||||

| 25 | 1” | 33,40 | 3,38 | 1,65 | 2,77 | 3,38 | 4,55 | 4,55 | 6,35 | 9.09 | ||||||

| 32 | 1 1/4” | 42,16 | 3,56 | 1,65 | 2,77 | 3,56 | 4,85 | 4,85 | 6,35 | 9,70 | ||||||

| 40 | 1 1/2” | 48,26 | 3,68 | 1,65 | 2,77 | 3,68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60,33 | 3,91 | 1,65 | 2,77 | 3,91 | 5,54 | 5,54 | 9,74 | 11.07 | ||||||

| 65 | 2 1/2” | 73,03 | 5.16 | 2.11 | 3,05 | 5.16 | 7.01 | 7.01 | 9,53 | 14.02 | ||||||

| 80 | 3” | 88,90 | 5,49 | 2.11 | 3,05 | 5,49 | 7,62 | 7,62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101,60 | 5,74 | 2.11 | 3,05 | 5,74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114,30 | 6.02 | 2.11 | 3,05 | 6.02 | 8,56 | 8,56 | 11.12 | 13,49 | 17.12 | |||||

| 125 | 5” | 141,30 | 6,55 | 2,77 | 3,40 | 6,55 | 9,53 | 9,53 | 12,70 | 15,88 | 19.05 | |||||

| 150 | 6” | 168,27 | 7.11 | 2,77 | 3,40 | 7.11 | 10,97 | 10,97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219,08 | 8.18 | 2,77 | 3,76 | 6,35 | 8.18 | 10.31 | 12,70 | 12,70 | 15.09 | 19.26 | 20,62 | 23.01 | 22.23 | |

| 250 | 10” | 273,05 | 9.27 | 3,40 | 4.19 | 6,35 | 9.27 | 12,70 | 12,70 | 15.09 | 19.26 | 21.44 | 25,40 | 28,58 | 25,40 | |

| 300 | 12” | 323,85 | 9,53 | 3,96 | 4,57 | 6,35 | 10.31 | 14.27 | 12,70 | 17.48 | 21.44 | 25,40 | 28,58 | 33,32 | 25,40 | |

| 350 | 14” | 355,60 | 9,53 | 3,96 | 4,78 | 6,35 | 7,92 | 11.13 | 15.09 | 12,70 | 19.05 | 23,83 | 27,79 | 31,75 | 35,71 | |

| 400 | 16” | 406,40 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 12,70 | 16,66 | 12,70 | 21.44 | 26.19 | 30,96 | 36,53 | 40,49 | |

| 450 | 18” | 457,20 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 14.27 | 19.05 | 12,70 | 23,83 | 29,36 | 34,93 | 39,67 | 45,24 | |

| 500 | 20” | 508,00 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 15.09 | 20,62 | 12,70 | 26.19 | 32,54 | 38,10 | 44,45 | 50,01 | |

| 550 | 22” | 558,80 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 22.23 | 12,70 | 28,58 | 34,93 | 41,28 | 47,63 | 53,98 | ||

| 600 | 24” | 609,60 | 9,53 | 5,54 | 6,35 | 6,35 | 9,53 | 17.48 | 24,61 | 12,70 | 30,96 | 38,89 | 46,02 | 52,37 | 59,54 | |

| 650 | 26” | 660,40 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 700 | 28” | 711,20 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 750 | 30” | 762,00 | 9,53 | 6,35 | 7,92 | 7,92 | 12,70 | 12,70 | ||||||||

| 800 | 32” | 812,80 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 850 | 34” | 863,60 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 900 | 36” | 914,40 | 9,53 | 7,92 | 12,70 | 19.05 | 12,70 | |||||||||

| DN 1000 mm og over Diameter rørveggtykkelse Maksimum 25 mm | ||||||||||||||||

Standard og karakter

| Standard | Stålkvaliteter |

| API 5L: Spesifikasjon for rørledning | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Standardspesifikasjon for sveisede og sømløse stålrørspiller | GR.1, GR.2, GR.3 |

| EN 10219-1: Kaldformede sveisede strukturelle hulprofiler av ulegert stål og finkornsstål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Varmbehandlede hulprofiler av ulegert stål og finkornsstål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Rør, stål, svart og varmdyppet, sinkbelagt, sveiset og sømløst | GR.A, GR.B |

| EN 10217: Sveisede stålrør for trykkformål | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Sveisede stålrør | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Australsk/New Zealandsk standard for kaldformede hulprofiler av stålkonstruksjoner | Karakter C250, Karakter C350, Karakter C450 |

| GB/T 9711: Petroleums- og naturgassindustrien - Stålrør for rørledninger | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Stålvannsrør 6 tommer (150 mm) og større | Karbonstål |

Produksjonsprosess

Kvalitetskontroll

● Kontroll av råvarer

● Kjemisk analyse

● Mekanisk test

● Visuell inspeksjon

● Dimensjonskontroll

● Bøyetest

● Støttest

● Intergranulær korrosjonstest

● Ikke-destruktiv undersøkelse (UT, MT, PT)

● Kvalifisering av sveiseprosedyre

● Mikrostrukturanalyse

● Test av utvidelse og utflating

● Hardhetstest

● Trykktesting

● Metallografitesting

● Korrosjonstesting

● Virvelstrømstesting

● Inspeksjon av maling og belegg

● Dokumentasjonsgjennomgang

Bruk og anvendelse

Spiralrør i stål er allsidige og mye brukt i ulike bransjer på grunn av deres unike egenskaper og fordeler. De dannes ved å spiralformet sveise stålstrimler sammen for å lage et rør med en kontinuerlig spiralsøm. Her er noen vanlige bruksområder for spiralrør i stål:

● Væsketransport: Disse rørene transporterer vann, olje og gass effektivt over lange avstander i rørledninger på grunn av sin sømløse konstruksjon og høye styrke.

● Olje og gass: De er viktige for olje- og gassindustrien. De transporterer råolje, naturgass og raffinerte produkter, og dekker behovene innen leting og distribusjon.

● Pæling: Fundamentpeler i byggeprosjekter støtter tunge belastninger i konstruksjoner som bygninger og broer.

● Strukturell bruk: Brukes i bygging av rammeverk, søyler og støtter, og deres holdbarhet bidrar til strukturell stabilitet.

● Kulverter og drenering: Brukes i vannsystemer. Korrosjonsbestandigheten og det glatte interiøret forhindrer tilstopping og forbedrer vannstrømmen.

● Mekaniske rør: Innen produksjon og landbruk gir disse rørene kostnadseffektive og robuste løsninger for komponenter.

● Marin og offshore: For tøffe miljøer brukes de i undervannsrørledninger, offshoreplattformer og bryggebygging.

● Gruvedrift: De transporterer materialer og slam i krevende gruvedrift på grunn av sin robuste konstruksjon.

● Vannforsyning: Ideell for rørledninger med stor diameter i vannsystemer, og transporterer effektivt betydelige vannmengder.

● Geotermiske systemer: Brukes i geotermiske energiprosjekter, og håndterer varmebestandig væskeoverføring mellom reservoarer og kraftverk.

Den allsidige naturen til spiralstålrør, kombinert med deres styrke, holdbarhet og tilpasningsevne, gjør dem til en viktig komponent i et bredt spekter av bransjer og bruksområder.

Pakking og frakt

Pakking:

Pakkeprosessen for spiralrør i stål innebærer flere viktige trinn for å sikre at rørene er tilstrekkelig beskyttet under transport og lagring:

● Rørbunting: Spiralrør i stål buntes ofte sammen ved hjelp av stropper, stålbånd eller andre sikre festemetoder. Bunting forhindrer at individuelle rør beveger seg eller forskyver seg i emballasjen.

● Rørendebeskyttelse: Plasthetter eller beskyttelsesdeksler plasseres på begge ender av rørene for å forhindre skade på rørendene og den indre overflaten.

● Vanntetting: Rør pakkes inn med vanntette materialer, som plastplater eller innpakning, for å beskytte dem mot fuktighet under transport, spesielt ved utendørs eller maritim transport.

● Polstring: Ekstra polstringsmaterialer, som skuminnlegg eller dempingsmaterialer, kan legges mellom rørene eller på sårbare punkter for å absorbere støt og vibrasjoner.

● Merking: Hver bunt er merket med viktig informasjon, inkludert rørspesifikasjoner, dimensjoner, mengde og destinasjon. Dette gjør det enkelt å identifisere og håndtere.

Frakt:

● Frakt av spiralformede stålrør krever nøye planlegging for å sikre trygg og effektiv transport:

● Transportmåte: Valg av transportmåte (vei, jernbane, sjø eller luft) avhenger av faktorer som avstand, hvor raskt det haster og tilgjengeligheten til destinasjonen.

● Containerisering: Rør kan lastes i standard fraktcontainere eller spesialiserte flatstativcontainere. Containerisering beskytter rørene mot ytre elementer og gir et kontrollert miljø.

● Sikring: Rørene sikres i containerne ved hjelp av passende festemetoder, som avstivning, blokkering og surring. Dette forhindrer bevegelse og minimerer risikoen for skade under transport.

● Dokumentasjon: Nøyaktig dokumentasjon, inkludert fakturaer, pakksedler og fraktmanifest, utarbeides for tollklarering og sporing.

● Forsikring: Lasteforsikring tegnes ofte for å dekke potensielle tap eller skader under transport.

● Overvåking: Gjennom hele transportprosessen kan rør spores ved hjelp av GPS og sporingssystemer for å sikre at de er på riktig rute og tidsplan.

● Tollklarering: Riktig dokumentasjon fremlegges for å legge til rette for smidig tollklarering i destinasjonshavnen eller -grensen.

Konklusjon:

Riktig pakking og frakt av spiralrør i stål er avgjørende for å opprettholde rørenes kvalitet og integritet under transport. Ved å følge beste praksis i bransjen sikrer du at rørene når bestemmelsesstedet i optimal stand, klare for installasjon eller videre bearbeiding.